Płyta fundamentowa oraz posadzka garażowa to elementy konstrukcyjne, których naprawa po zakończeniu budowy jest technicznie skomplikowana i generuje ogromne koszty. Błędy w doborze izolacji podposadzkowej ujawniają się zazwyczaj dopiero po kilku latach eksploatacji, skutkując pękaniem ścian nośnych, osiadaniem posadzki pod obciążeniem oraz powstawaniem liniowych mostków termicznych.

W praktyce problem rzadko zaczyna się od spektakularnej awarii. Najpierw pojawiają się drobne objawy: punktowe ugięcia posadzki, różnice poziomów w narożach pomieszczeń, pęknięcia w strefach otworów i nadproży oraz trudne do wytłumaczenia nieszczelności w miejscach przejść instalacyjnych. Jeśli izolacja pod płytą pracuje nierównomiernie, konstrukcja zaczyna przenosić naprężenia na ściany i stropy, a skutki są widoczne dopiero po czasie, kiedy budynek jest już wykończony.

Większość inwestorów analizuje izolację wyłącznie przez pryzmat parametru Lambda. W przypadku fundamentów jest to podejście niewystarczające. Materiał układany bezpośrednio pod betonem musi przejąć obciążenie całego budynku lub dynamiczny nacisk pojazdów przez kilkadziesiąt lat. W tym opracowaniu wyjaśniamy, dlaczego mechanika materiału jest kluczem do bezpieczeństwa konstrukcji i kiedy standardowy styrodur XPS klasy 300 może okazać się niewystarczający.

Warto to powiedzieć wprost: pod płytą fundamentową izolacja nie jest dodatkiem, tylko elementem pracującym w układzie statycznym. Jeżeli z czasem ulegnie trwałemu odkształceniu, nie dzieje się to lokalnie w samej warstwie XPS, ale w całym przekroju przegrody. Beton zaczyna pracować na zginanie, zbrojenie przejmuje inne siły niż zaprojektowano, a w strefach krawędziowych i pod ścianami nośnymi rośnie ryzyko rys i pęknięć.

XPS czy EPS na fundamenty? Różnice strukturalne, które decydują o trwałości

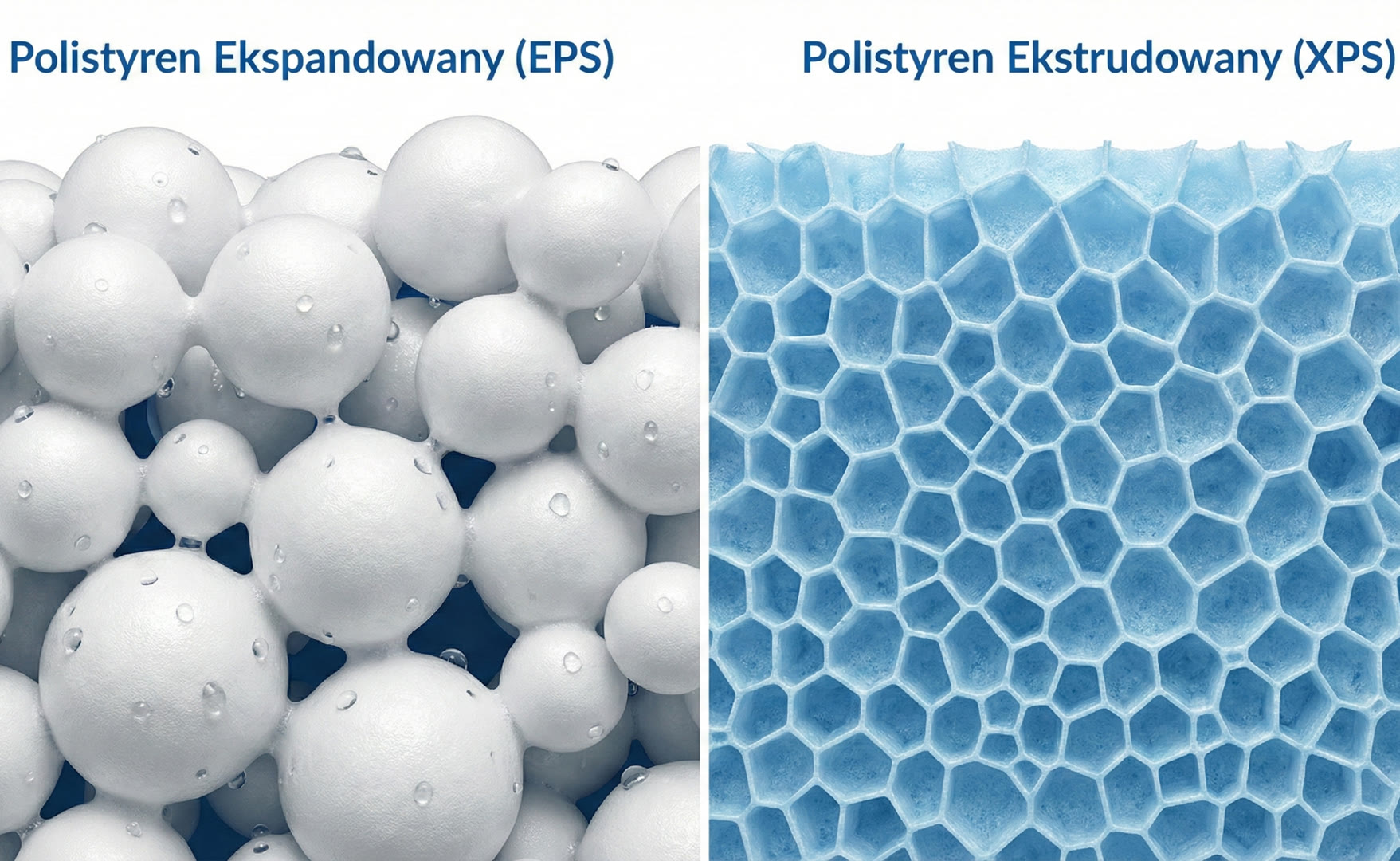

Mimo wspólnego pochodzenia chemicznego, polistyren ekstrudowany (XPS) i ekspandowany (EPS) to materiały o odmiennej charakterystyce, co widać w przekroju płyty.

Różnice te nie kończą się na samej chłonności wody. W zastosowaniach fundamentowych liczy się również zachowanie pod długotrwałym obciążeniem oraz stabilność wymiarowa, ponieważ warstwa izolacji działa jak podkład pod całą konstrukcję. Materiał, który w laboratorium spełnia wymagania dla obciążeń chwilowych, może zachowywać się inaczej po latach stałego nacisku i cykli zawilgocenia oraz wysychania gruntu.

W praktyce zamkniętokomórkowa struktura XPS oznacza nie tylko mniejszą nasiąkliwość, ale też większą odporność na spadek parametrów mechanicznych w czasie. Jeżeli materiał jest stale dociskany betonem, a jednocześnie pracuje w wilgotnym środowisku, to właśnie stabilność struktury decyduje o tym, czy izolacja zachowa grubość i ciągłość podparcia.

Dlaczego EPS Hydro bywa niewystarczający?

Pod płytą fundamentową panują trudne warunki: duży nacisk statyczny łączy się z wilgocią. Zwykły styropian EPS, nawet w wersjach o obniżonej chłonności, poddany jednoczesnemu ściskaniu i działaniu wody, z czasem degraduje. Zawilgocona izolacja traci opór cieplny, a woda wnikająca w strukturę osłabia wytrzymałość mechaniczną, co zwiększa ryzyko osiadania budynku.

Warto pamiętać, że fundament nie pracuje w warunkach idealnych. Oprócz stałego obciążenia pojawiają się różnice temperatur, okresowe podniesienie poziomu wód gruntowych oraz mikrodrgania i ruchy gruntu. Jeżeli materiał izolacyjny ma strukturę z mikroszczelinami, może szybciej tracić sztywność i jednorodność, a to przekłada się na nierównomierne przenoszenie nacisku z płyty na podłoże.

Dlatego do izolacji fundamentów rekomendujemy wyłącznie polistyren ekstrudowany. W ofercie Diamond Expert znajdziesz certyfikowane płyty renomowanych marek, takich jak Zentyss czy Ursa, które gwarantują stabilność parametrów przez cały cykl życia budynku.

Dobór XPS warto traktować jak element redukcji ryzyka. Nawet jeśli różnica kosztu materiału na tle całości inwestycji wydaje się zauważalna, to w odniesieniu do kosztu ewentualnych napraw konstrukcyjnych jest to zwykle jedna z najbardziej opłacalnych decyzji materiałowych na etapie fundamentów.

Parametr CS(10) to nie wszystko. Dlaczego pełzanie (CC) jest kluczowe dla płyty fundamentowej?

Wielu inwestorów utożsamia wartość nominalną z opakowania (np. 300 kPa) z realną nośnością pod fundamentem. Fizyka budowli rozróżnia jednak wytrzymałość chwilową od długoterminowej.

To rozróżnienie jest kluczowe, ponieważ płyta fundamentowa obciąża izolację w sposób stały, a garaż dodatkowo wprowadza obciążenia zmienne i dynamiczne. Materiał może dobrze znosić nacisk chwilowy, ale w długim horyzoncie czasowym ulegać powolnym, trwałym odkształceniom. Właśnie te odkształcenia, nawet jeśli początkowo są niewielkie, potrafią kumulować się i powodować problemy w geometrii posadzki oraz w pracy ścian.

CS(10/Y) – Wytrzymałość krótkotrwała

Jest to naprężenie ściskające przy 10% odkształceniu. Wartość 300 kPa informuje, jaka siła jest potrzebna, by spłaszczyć płytę o 10% jej grubości w warunkach laboratoryjnych. Należy pamiętać, że 10% odkształcenia dla płyty o grubości 20 cm to aż 2 cm osiadania – wartość nieakceptowalna dla konstrukcji murowanej.

W praktyce projektowej nie zakłada się pracy izolacji w rejonie 10% odkształcenia, bo jest to stan graniczny użytkowalności, a często już stan awaryjny. Dla fundamentów i posadzek dąży się do tego, aby odkształcenia były niewielkie, równomierne i przewidywalne w czasie, ponieważ nawet milimetrowe różnice w podparciu mogą tworzyć koncentracje naprężeń w betonie.

CC (Compressive Creep) – Pełzanie materiału

Jest to kluczowy parametr dla fundamentów. Budynek wywiera nacisk na izolację w sposób ciągły przez dziesięciolecia. Pełzanie określa, jaki ciężar może przenieść płyta przez 50 lat, nie odkształcając się więcej niż o bezpieczne 2%.

Warto zwrócić uwagę, że pełzanie jest zjawiskiem zależnym od temperatury i czasu, a więc parametry długotrwałe są tym istotniejsze, im bardziej wymagające jest środowisko pracy materiału. Izolacja pod płytą fundamentową pozostaje w stałym kontakcie z betonem i gruntem, a w warunkach sezonowych wahania temperatury i wilgotności mogą wpływać na zachowanie materiału w czasie.

Projektant konstrukcji nie przyjmuje do obliczeń wartości nominalnej (300 kPa). Do obliczeń statycznych wykorzystuje się wartość długotrwałą, która zazwyczaj wynosi ok. 30-40% wytrzymałości nominalnej. Oznacza to, że realna nośność długoterminowa XPS 300 to ok. 100-130 kPa. Przy cięższych budynkach klasa 300 może być niewystarczająca.

To jest też powód, dla którego sama informacja o klasie 300, 500 czy 700 nie powinna być traktowana jako jedyny wyznacznik. W praktyce porównuje się nie tylko CS(10), ale również klasy pełzania i deklaracje producenta dla obciążeń długotrwałych. Im bardziej odpowiedzialna konstrukcja, tym większy sens ma wybór materiału z czytelną, kompletną dokumentacją i parametrami długookresowymi.

Klasy wytrzymałości XPS: 300, 500 czy 700 kPa?

Dobór klasy twardości nie zależy od jakości produktu, lecz od projektowanych obciążeń. Poniżej przedstawiamy typowe zastosowania poszczególnych wariantów.

Warto dodać, że klasa wytrzymałości jest odpowiedzią na dwa typy ryzyka: trwałe odkształcenie pod obciążeniem stałym oraz lokalne uszkodzenia w strefach nacisku skupionego. W budownictwie jednorodzinnym obciążenia bywają zaskakująco wysokie w miejscach koncentracji sił, takich jak pasy pod ścianami nośnymi, strefy słupów, kominy, a w garażu miejsca pod kołami, podnośnikami i podporami.

XPS 300 kPa

Standard mieszkaniowyNajpowszechniej stosowany wariant. Wystarczający dla większości domów jednorodzinnych (parterowych i z poddaszem) oraz lekkich konstrukcji szkieletowych.

Sprawdza się tam, gdzie obciążenia są przewidywalne, a podłoże zostało prawidłowo przygotowane i zagęszczone. Wciąż jednak wymaga świadomości, że jego nośność długotrwała jest istotnie niższa niż wartość nominalna, dlatego przy cięższych przegrodach i trudniejszych gruntach projektant może zalecić wyższą klasę.

Zastosowanie: Płyty fundamentowe pod domy jednorodzinne, podłogi na gruncie, tarasy.

XPS 500 kPa

Podwyższona wytrzymałośćMateriał o zwiększonej gęstości. Rekomendowany w miejscach o większych obciążeniach skupionych lub dynamicznych. Sztywność podłoża jest znacznie wyższa.

W praktyce wybór tej klasy często rozwiązuje problem niepewności, gdy inwestor planuje cięższe auto, warsztat w garażu, regały magazynowe lub po prostu chce ograniczyć ryzyko pełzania w strefach nacisku pod ścianami. Jest to również racjonalny wybór, gdy projekt przewiduje większe obciążenia użytkowe albo gdy warunki gruntowe są bardziej wymagające.

Zastosowanie: Garaże dwustanowiskowe, podjazdy, ciężkie domy żelbetowe, strefy pod kominkami.

XPS 700 kPa

Przemysł i infrastrukturaNajtwardszy dostępny styrodur. Stosowany w obiektach przemysłowych, gdzie występują ekstremalne naciski punktowe lub ruch ciężkiego sprzętu.

W zastosowaniach prywatnych pojawia się rzadziej, ale bywa uzasadniony w garażach połączonych z częścią gospodarczą, w których przewiduje się cięższy sprzęt, intensywny ruch lub podnośniki. Tam, gdzie naciski są skupione i powtarzalne, wyższa klasa pozwala lepiej kontrolować odkształcenia i minimalizować ryzyko klawiszowania posadzki.

Zastosowanie: Hale magazynowe (wózki widłowe), parkingi dla samochodów ciężarowych.

| Parametr techniczny | XPS 300 | XPS 500 | XPS 700 |

|---|---|---|---|

| Wytrzymałość CS (10%) | 300 kPa (ok. 30 ton/m²) |

500 kPa (ok. 50 ton/m²) |

700 kPa (ok. 70 ton/m²) |

| Główne zastosowanie | Dom jednorodzinny (Płyta, Taras) |

Garaż, Warsztat, Ciężki dom |

Hala przemysłowa, Parking TIR |

| Obciążenie krytyczne | Samochód osobowy (do 1.5t) |

SUV, Bus, Podnośnik (do 3.5t) |

Wózek widłowy, Maszyny ciężkie |

| Szacunkowy koszt | Ekonomiczny | +20-30% ceny | +60-80% ceny |

Specyfika ocieplenia garażu – dlaczego 300 kPa bywa za mało?

Garaż jest często mylnie traktowany jak pomieszczenie mieszkalne. Należy jednak pamiętać, że obciążenia działające na posadzkę garażową mają charakter dynamiczny.

Różnica polega na tym, że w garażu obciążenia są nie tylko większe, ale też bardziej skoncentrowane. Koła przenoszą ciężar na relatywnie małą powierzchnię, a siły zmieniają się w czasie podczas ruszania, hamowania i skręcania. Do tego dochodzą sytuacje nietypowe, jak podnoszenie auta, prace warsztatowe czy składowanie ciężkich elementów w jednym miejscu.

Siły skrętne i hamowanie

Manewrowanie samochodem, zwłaszcza kręcenie kołami w miejscu (przy szerokich oponach i wspomaganiu), generuje potężne siły ścinające. Zbyt miękka izolacja, jak EPS, ulega mikrouszkodzeniom, co prowadzi do klawiszowania wylewki i pękania fug w płytkach.

W garażach problem nasila się także dlatego, że posadzka bywa wykonywana jako cienki układ warstw z okładziną ceramiczną lub żywicą, które są wrażliwe na minimalne ugięcia. Jeżeli izolacja pracuje nierównomiernie, mikroruchy przenoszą się na warstwę użytkową, a objawy zwykle pojawiają się w strefach, gdzie koła najczęściej skręcają i zatrzymują się w tym samym miejscu.

Nacisk punktowy

Podczas wymiany kół lub prac warsztatowych, ciężar rzędu 400-500 kg może spoczywać na powierzchni kilku centymetrów kwadratowych (stopka lewarka).

To jest szczególnie ważne, bo nacisk punktowy potrafi wielokrotnie przekroczyć średnie obciążenie całej posadzki. W takich sytuacjach liczy się nie tylko parametr CS(10), ale też odporność materiału na lokalne zmiażdżenia oraz zachowanie w czasie. Jeżeli w jednym miejscu dochodzi do mikrougięcia, kolejne cykle obciążenia mogą pogłębiać deformację.

- XPS 300: Stanowi absolutne minimum dla stabilności przy lekkich pojazdach osobowych.

- XPS 500: Jest rekomendowanym standardem dla garaży dwustanowiskowych, posiadaczy cięższych aut typu SUV oraz domowych warsztatów.

Jeżeli w garażu przewidujesz regały magazynowe, ciężkie narzędzia lub przechowywanie materiałów budowlanych, warto myśleć o doborze XPS jak o doborze podkładu konstrukcyjnego. Zapas nośności zwykle przekłada się na większą odporność posadzki na rysy, pęknięcia i długotrwałe odkształcenia.

Montaż XPS na fundamentach – jak uniknąć mostków termicznych i pęknięć?

XPS jest materiałem o dużej sztywności, co jest jego zaletą konstrukcyjną, ale stawia wyższe wymagania przed wykonawcą.

Najlepszy materiał można zniszczyć błędami wykonawczymi. W fundamentach liczy się nie tylko twardość, ale też ciągłość podparcia i eliminacja lokalnych pustek. W praktyce XPS ma zapewnić równomierne przeniesienie nacisku, a to wymaga równego, stabilnego i dobrze przygotowanego podłoża.

Nierówności podłoża i ryzyko pęknięć

Sztywna płyta XPS nie dopasuje się do nierównego chudziaka. Pozostawienie pustek powietrznych pod płytą grozi jej pęknięciem w momencie nacisku punktowego. Podłoże musi być starannie wyrównane i zagęszczone.

Warto zwrócić uwagę na detale: wystające kruszywo, zacieki betonu czy nierówne zagęszczenie podsypki mogą powodować, że płyta oprze się na kilku punktach zamiast na całej powierzchni. Wtedy nawet wysoka klasa wytrzymałości nie chroni przed lokalnym uszkodzeniem. Równe podparcie jest warunkiem, aby parametry deklarowane przez producenta miały przełożenie na rzeczywistą pracę układu.

Eliminacja mostków termicznych

Układanie płyt w sposób krzyżowy (stykanie się czterech narożników) sprzyja ucieczce ciepła. Płyty należy układać z przesunięciem spoin (na mijankę). Najlepszą szczelność gwarantują płyty frezowane na zakładkę.

W fundamentach problem mostków termicznych ma też wymiar konstrukcyjny, bo zimne linie w płycie potrafią powodować lokalne różnice temperatur, a te wpływają na pracę betonu i ryzyko kondensacji w strefach styku z przegrodami pionowymi. Dlatego liczy się nie tylko grubość izolacji, ale i szczelność połączeń oraz prawidłowe rozwiązanie izolacji krawędzi płyty.

Dobór chemii budowlanej

XPS jest wrażliwy na rozpuszczalniki organiczne. Należy unikać tradycyjnych lepików bitumicznych na bazie rozpuszczalników, które degradują strukturę płyty. Do montażu stosuje się masy dyspersyjne (wodne) lub dedykowane kleje poliuretanowe.

Jeżeli izolacja fundamentowa jest łączona z hydroizolacją, warto pilnować kompatybilności systemu. Nie chodzi wyłącznie o ryzyko rozpuszczenia XPS, ale też o przyczepność warstw i szczelność detali. W strefie fundamentu to detale decydują, czy woda będzie spływać po powierzchni, czy znajdzie drogę w newralgiczne miejsca, a każda nieszczelność może pracować latami pod wpływem ciśnienia gruntu.

Pytania o Styrodur XPS - nasze odpowiedzi

Czy zamiast XPS mogę dać twardy styropian EPS 100 lub EPS 200 pod płytę?

Odradzamy. Choć EPS 200 ma wysoką twardość, to nadal jest materiałem porowatym. Pod płytą fundamentową, gdzie materiał jest dociskany do wilgotnego gruntu, EPS z czasem nasiąknie wodą. XPS jest jednorodną pianką, która nie chłonie wilgoci, gwarantując stałość parametrów przez 50+ lat.

Ile ton realnie wytrzyma XPS 300 kPa?

Nominalnie 300 kPa to ok. 30 ton/m² przy 10% odkształceniu. Jednak bezpieczne obciążenie długotrwałe (przyjmowane przez konstruktorów) to ok. 30-40% tej wartości, czyli realnie 9-12 ton/m².

Czy można łączyć XPS 500 i 300 pod jedną posadzką?

Tak, to częsta metoda optymalizacji. Można zastosować twardszy XPS 500 w strefach brzegowych (pod ścianami nośnymi) oraz w garażu, a tańszy XPS 300 pod posadzką salonu. Warunkiem jest ta sama grubość płyt.

Podsumowanie i rekomendacja

Dobór klasy twardości XPS to decyzja wpływająca na trwałość posadzki przez dekady. W skrócie:

- Dom jednorodzinny: Wybierz XPS 300 kPa.

- Garaż i podjazd: Rozważ dopłatę do XPS 500 kPa dla bezpieczeństwa posadzki.

- Obiekty przemysłowe: Wymagają XPS 700 kPa zgodnie z projektem.

W praktyce najczęstszy błąd polega na tym, że inwestor wybiera XPS 300 jako rozwiązanie uniwersalne, bez analizy obciążeń skupionych i pracy długotrwałej. Jeżeli garaż ma pełnić funkcję warsztatu, jeśli w domu przewidziano ciężkie przegrody lub jeśli warunki gruntowe są wymagające, dopłata do wyższej klasy zwykle oznacza realnie większą stabilność układu na lata.

W Diamond Expert specjalizujemy się w kompletowaniu dostaw izolacji. Oferujemy możliwość połączenia w jednym transporcie styroduru XPS na fundamenty z wełną mineralną na dach, co pozwala zoptymalizować koszty logistyczne budowy.

Zostaw komentarz